Conception sanitaire de l’équipement

- fonctionner comme prévu

- permettre un nettoyage et une désinfection efficaces;

- empêcher la contamination due à des risques physiques, chimiques ou biologiques.

L’équipement contaminé peut transmettre des bactéries pathogènes aux produits alimentaires. Cela pourrait entraîner l’éclosion d’une maladie d’origine alimentaire ou le rappel de votre produit alimentaire.

- Principes de conception sanitaire du matériel

- Lignes directrices sur la conception de l’équipement

- Réparation de l’équipement

- Avantages de la mise en œuvre d’une conception sanitaire des équipements

- Liens connexes

Principes de conception sanitaire du matériel

Selon l’American Meat Institute, il existe 10 principes de conception sanitaire des équipements :

1. Nettoyable à un niveau microbiologique. L’équipement doit être conçu de manière à empêcher l’accès, la survie, la croissance et la reproduction des bactéries aussi bien sur les surfaces en contact avec les aliments que sur celles qui ne le sont pas. L’élimination de toutes les matières alimentaires est essentielle pour un nettoyage et une désinfection efficaces de l’équipement. Idéalement, les surfaces doivent être lisses, sans pores, crevasses, coins pointus ou angles aigus, car les bactéries peuvent survivre et se développer dans les zones cachées.

2. Accessible à des fins d’inspection, d’entretien, de nettoyage et de désinfection. Toutes les parties de l’équipement doivent être facilement accessibles pour l’inspection, l’entretien, le nettoyage et la désinfection sans utiliser d’outils. Le démontage et le montage permettront d’obtenir le meilleur assainissement. Par exemple, des pinces à dégagement rapide sur les écrans et les dispositifs de protection, des pattes de fixation sanitaires et des bases ouvertes.

3. Fait de matériaux compatibles. Les matériaux utilisés pour les équipements doivent être totalement compatibles avec le produit, l’environnement, les produits chimiques de nettoyage et de désinfection et les méthodes de nettoyage et de désinfection. Les matériaux doivent être lisses, non corrosifs, non absorbants, non toxiques et pouvoir résister à des nettoyages et des désinfections répétés. Les matériaux structurels ne doivent pas contribuer à la contamination du produit. Les matériaux varient selon les installations de fabrication pour résister au nettoyage à sec ou humide et à la rigueur de l’environnement. Par exemple, les réservoirs de saumure, la chaleur extrême des fours ou le froid extrême des congélateurs à air pulsé.

4. Aucune accumulation de produits ou de liquides. L’équipement doit être autodrainant pour éviter que les liquides ne s’accumulent ou ne se condensent sur l’équipement. Le cas échéant, le drainage est relié directement aux drains. Il faut éviter les surfaces horizontales. Les surfaces doivent toujours être inclinées d’un côté. Si aucune inclinaison n’est possible, une procédure doit être mise en place pour minimiser la formation de flaques et faciliter le drainage. Par exemple : utiliser une raclette ou un procédé d’essuyage.

5. Les zones creuses sont hermétiquement fermées. Les zones creuses des équipements, telles que les cadres et les rouleaux, doivent être éliminées, dans la mesure du possible, ou scellées de façon permanente. Les boulons, les goujons, les plaques de montage, les supports, les boîtes de jonction, les plaques signalétiques, les embouts, les manchons et autres éléments de ce type doivent être soudés de façon continue à la surface et non fixés à l’aide de trous percés et taraudés.

6. Rendement sanitaire des opérations. Pendant les activités normales, l’équipement ne doit pas être source d’insalubrité ou de prolifération de bactéries. Éviter les vis, les rivets et les boulons. Ceux-ci peuvent piéger la nourriture et créer des zones cachées et difficiles à nettoyer.

7. Protocole de nettoyage et de désinfection validé. Les procédures de nettoyage et de désinfection doivent être clairement rédigées, conçues et éprouvées sur les plans de l’efficacité et de l’efficience. Les produits chimiques recommandés pour le nettoyage et la désinfection doivent être compatibles avec l’équipement et l’environnement de fabrication. Lors de la mise à niveau d’un équipement existant ou de l’installation d’un nouvel équipement, travailler avec les fournisseurs pour assurer une conception sanitaire ou demander à un expert tiers de revoir la conception avant l’installation. La validation (PDF 260 ko) de votre procédure de nettoyage doit être effectuée pour garantir un assainissement adéquat. Cela se fait à l’aide d’analyses en laboratoire d’échantillons prélevés sur une période donnée.

8. Aucune cavité. Les pièces de l’équipement doivent être exemptes de cavités telles que des trous, des fissures, de la corrosion, des joints ouverts, des espaces et des soudures de mauvaise qualité. Ces types de cavités peuvent abriter des aliments ou de la saleté et devenir des nids microbiens ou allergènes. Par exemple, il ne doit pas y avoir de soudures par points. Les soudures doivent être lisses, continues et polies pour éviter les cavités.

9. Compatibilité hygiénique avec les autres systèmes de l’usine. La conception de l’équipement doit garantir la compatibilité hygiénique avec les autres équipements et systèmes, tels que les systèmes électriques, hydrauliques, à vapeur, à air et à eau. Par exemple : fuite de fluides hydrauliques sur des surfaces en contact avec les aliments ou dans le produit; fluides corrosifs ou provoquant des dommages sur des câbles électriques mal couverts.

10. Conception hygiénique des enceintes de maintenance. Les enceintes de maintenance et les interfaces personne-machine, telles que les boutons-poussoirs, les poignées de vannes, les interrupteurs et les écrans tactiles, doivent être conçues de manière à ce que les produits alimentaires, l’eau ou les liquides issus des produits ne puissent pas y pénétrer ni s’y accumuler, aussi bien à l’intérieur qu’en surface. La conception physique des enceintes devrait prévoir des toits inclinés ou en pente pour éviter qu’elles ne soient utilisées comme zone d’entreposage.

Lignes directrices sur la conception de l’équipement

Des lignes directrices relatives à la conception de l’équipement fournissent de l’information générale à toute personne qui propose de construire un nouvel établissement de transformation alimentaire, de rénover en profondeur un établissement existant ou de transformer un bâtiment existant en établissement de transformation alimentaire.

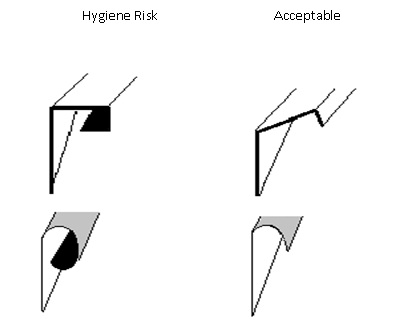

Le schéma suivant vous montre un exemple de rebords coudés et roulés :

Pour obtenir des directives détaillées contenant des exemples et des illustrations, cliquez sur ces liens :

- ACIA — Principes généraux d’hygiène alimentaire, de composition et d’étiquetage : 2.0 Équipement

- Lignes directrices du ministère de l’Agriculture, de l’Alimentation et du Développement rural pour la conception, la construction et la reconstruction d’un établissement de transformation des aliments (PDF en anglais seulement, 68,3 ko)

Réparation de l’équipement

Les réparations de l’équipement doivent être effectuées de manière sanitaire et permanente. Si des réparations temporaires sont nécessaires, gardez-en la trace comme suit :

- consignez l’incident

- établissez les mesures correctives, notamment le temps nécessaire pour en faire une réparation sanitaire permanente

- notez à quel moment vous avez terminé la mesure corrective.

Ne pas oublier que les réparations temporaires compromettent la salubrité alimentaire.

Avantages de la mise en œuvre d’une conception sanitaire des équipements

- nettoyage efficace et plus rapide

- utilisation réduite de produits chimiques

- réduction des coûts de main-d’œuvre associés au nettoyage et à la désinfection

- meilleur accès pour l’inspection et l’entretien

- efficacité globale améliorée

Principale préoccupation : Listeria monocytogenes

La Listeria, un contaminant microbiologique commun, peut s’établir dans les zones où le nettoyage et la désinfection sont inefficaces. Il existe huit espèces identifiées de Listeria :

- L. dentrificans

- L. grayi

- L. innocua

- L. ivanovii

- L. murrayi

- L. seeligeri

- L. welshimeri

- L. monocytogenes

Seule la Listeria monocytogenes est un agent pathogène humain connu. Si l’équipement est contaminé par la bactérie L. monocytogenes, celle-ci peut se déplacer hors de sa zone d’implantation et se retrouver sur les surfaces de l’équipement en cours de fonctionnement. Les produits alimentaires se déplaçant sur l’équipement propageront ensuite les bactéries dans les zones de traitement ultérieures.

Quelques endroits courants où l’on peut trouver la bactérie L. monocytogenes :

- Rouleaux de convoyeur creux

- Eau stagnante

- Condensat (le produit liquide né de la condensation)

- Cadre d’équipement

- Soudures non sanitaires

- Rebords inappropriés

Liens connexes

- Gouvernement du Canada — Liste de référence des matériaux de construction, d’emballage et des produits chimiques non alimentaires acceptés

- Assainissement

- Listeria monocytogenes dans les entreprises alimentaires préparant des aliments prêts à manger

Pour obtenir de plus amples renseignements, veuillez envoyer un courriel à la Direction de la salubrité et de l’inspection des aliments ou composer le 204 795-8418 à Winnipeg.